超声波切带机研究反思和实际意义

反思研究结果的理论和实际意义:以超声波切带机为例

一、理论意义

拓展自动化控制理论的应用边界

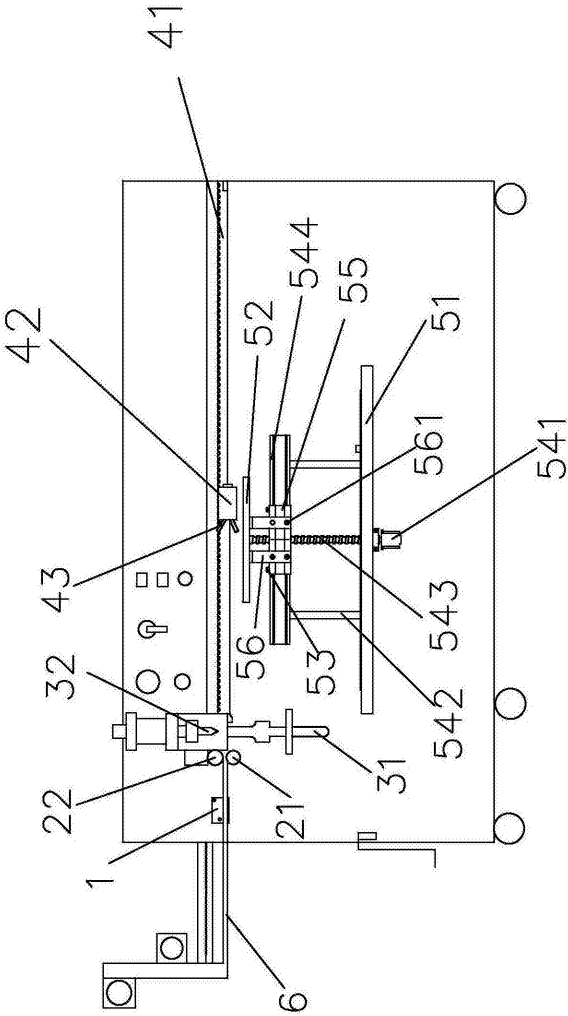

本发明通过集成感应机构、夹带机构和收料机构的协同控制,体现了多模块协同的自动化系统设计理念。其采用可编程逻辑控制器(PLC)作为核心控制系统,通过实时处理传感器数据(如测厚传感器和脉冲捕捉开关)并协调机械夹手、电动滑块等执行单元,为复杂工业环境下的自适应控制理论提供了实践案例。尤其是对弹性材料切割过程中的张力控制模型,补充了现有理论中对非线性材料处理的空白。

传感器融合技术的创新应用

感应机构通过非接触式测厚传感器与脉冲捕捉开关的组合,实现了对待切带接头的高精度识别。这种多传感器数据融合策略不仅提升了检测可靠性,还为工业检测领域提供了低成本、高实时性的解决方案,对传感器协同工作理论具有参考价值。

精密机械设计与动力学优化

收料机构采用丝杆传动与伺服电机控制的垂直位移装置,结合水平滑台调节,实现了承台的精准定位。这种设计对高精度运动控制理论(如多轴协同运动规划)提供了实证支持,尤其在避免材料堆积、保证切割平整性方面体现了动力学优化的实际应用。

超声波加工理论的实践深化

超声波切断机构通过换能器将高频振动转化为机械能,实现低温、无屑切割,验证了超声波能量在弹性材料加工中的优势。本研究进一步明确了超声波参数(如频率、振幅)与材料弹性模量的匹配关系,丰富了超声波加工理论在非金属材料领域的应用场景。

二、实际意义

提升生产效率与产品质量

拉力均匀性控制:机械夹手与电动滑块的组合确保了每次切割时待切带受力一致,解决了弹性带因拉力不均导致的厚度差异问题,直接提升了产品一致性。

自动筛废功能:感应机构对接头的识别能力减少了人工筛选成本,避免了缺陷产品流入后续工序,符合工业4.0对智能质检的需求。

降低生产成本与资源浪费

通过自动化收料机构的精准定位,避免了材料堆积和二次处理,减少了人工干预和能耗。

超声波切割无需额外定型工序,缩短了加工流程,降低了设备投资与运营成本。

推动行业技术升级

该设备可广泛应用于纺织、汽车密封件、医疗用品等领域的弹性带加工,为传统产业提供智能化改造范例。

其模块化设计(如可调节收料机构、可编程控制系统)为同类设备的定制化开发提供了参考框架。

三、对现有理论的拓展与挑战

拓展方向:

本研究将自动化控制理论与材料力学特性结合,提出了“动态张力自适应模型”,为弹性材料加工理论提供了新思路。

多传感器融合策略为工业检测中的边缘计算与实时决策提供了实践依据。

待解决的问题:

超声波切割对不同弹性材料的适用性需进一步量化研究(如橡胶、硅胶等)。

机械夹手的长期使用可能带来磨损,需结合可靠性理论优化寿命设计。

结论

本发明不仅解决了弹性带切割中的实际工艺难题,更通过系统化集成创新推动了自动化控制、传感器技术及超声波加工理论的交叉应用。其理论价值在于提供了多模块协同的工业实践模型,而实际意义则体现在生产效率提升、成本节约及行业技术升级层面,为后续研究提供了可扩展的技术框架与实证基础。